一、关键技术要求

洁净性设计

材料选择:优先采用不锈钢、铝合金等耐腐蚀、防静电材料,避免锈蚀或碎屑脱落。

密封与防尘:传动系统需全密封设计(如电机、减速机),防止润滑剂泄漏;接缝处采用严密封装,并配置积尘托盘收集颗粒物。

空气过滤:集成高效过滤系统,减少运行中产生的微粒扩散,维持洁净室空气等级。

高精度控制

采用伺服电机、精密减速机及编码器,实现毫米级定位,适用于半导体、光学仪器等精密行业。

变频调速技术可灵活调整起升速度,结合双速模式(快装慢准)提升效率。

低噪音与振动

静音型电机(如SEW品牌)、尼龙包裹车轮及减震装置可降低运行噪音(通常控制在60分贝以下),避免干扰生产环境。

智能化与兼容性

支持远程监控、自动路径规划及故障诊断,并与洁净室其他设备无缝对接。

无线遥控操作或触摸屏界面简化人机交互,提高操作便捷性

二、选型指南

明确洁净等级与负载需求

根据ISO洁净度等级(如ISO 5-8级)选择对应设计,例如万级洁净室需更严格防尘措施。

吊重吨位需结合实际负载,注意尼龙轮或包胶轮对承重的影响,避免超负荷使用。

结构类型选择

自立式结构:适用于空间受限的洁净室,无需额外支撑,节省空间。

低净空设计:若厂房高度有限,选择紧凑型葫芦(如变频调速方形葫芦)。

常见机型包括单梁起重机、龙门吊或悬臂吊,按场景灵活配置。

核心部件配置

起升机构:推荐环链电动葫芦(如日本进口FEC80链条),配备防尘罩和镀镍吊钩,减少摩擦粉尘。

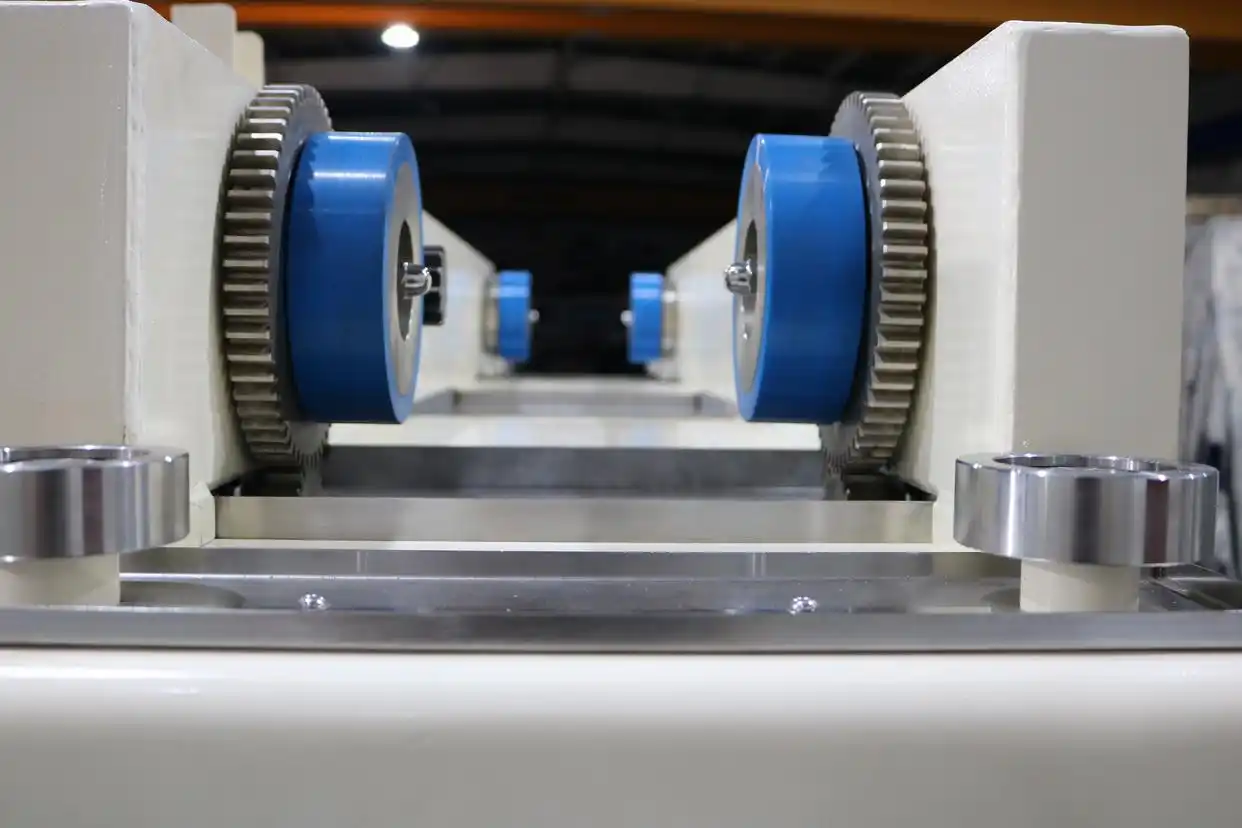

行走机构:采用变频控制电机和尼龙导向轮,确保平稳运行且不产尘。

电气系统:安全电轨配电、防碰撞光电限位开关,确保操作安全。

能耗与维护管理

优先选择节能电机和能量回收技术,降低长期能耗成本。

定期维护计划需包括过滤器更换、无尘清洁(使用专用清洁剂及无尘布)。

供应商与定制服务

选择具备洁净室起重机经验的厂商,提供需求分析、定制化设计及安装调试服务。

验证供应商案例,尤其在半导体、生物医药等领域的应用经验。

三、典型应用场景示例

半导体制造:需纳米级洁净度,选用全密封不锈钢结构+伺服定位系统。

太阳能电池生产线:高精度搬运硅片,依赖双速起升和智能路径规划。

生物实验室:强调防菌设计,配备高效过滤和易清洁表面。

四、总结

洁净室起重机的选型需以洁净性为核心,结合精度、智能化及维护成本综合评估。建议优先考虑模块化设计的产品,便于未来升级扩展(如物联网集成)。具体参数(如电源电压、安装方式)需与供应商详细确认,避免后期适配问题。